Un groupement d'entreprises spécialisé dans la maintenance d'équipements industriels souhaitait remplacer sa constellation de fichiers Excel par une solution fiable et collaborative.

Le développement d'une application dédiée lui a permis non seulement d'optimiser ses opérations quotidiennes, mais aussi de constituer un avantage décisif lors du renouvellement de son contrat.

Le client : un spécialiste de la maintenance d'équipements sensibles

Le Groupement d'Entreprises (GME) composé de REEL, AEMCO et Equans assure la maintenance préventive et corrective d'équipements industriels à forte technicité, notamment des systèmes de levage pour le site d'Orano La Hague.

Cette activité mobilise environ 200 personnes qui coordonnent près de 20 000 opérations annuelles avec un niveau d'exigence exceptionnellement élevé. Ces équipements complexes et sur-mesure sont des systèmes de levage, des ventilations industrielles, des systèmes d'instrumentation classique et nucléaire, des machines tournantes exploités dans un environnement où la sûreté représente un enjeu majeur.

Quand Excel atteint ses limites

Avant l'intervention de Camilab, l'organisation du travail reposait sur une architecture bureautique : les données du système de GMAO (qui centralise les gestion de la maintenance) étaient extraites puis ventilées dans des fichiers Excel dédiés aux différentes équipes. Des batchs tournaient chaque nuit pour propager les mises à jour d'un fichier à l'autre et assurer la cohérence d’ensemble..

Cet écosystème de données fonctionnait mais montrait rapidement ses limites : :

- Duplication de l'information dans plusieurs fichiers

- Incertitude sur la source la plus à jour

- Échanges par mail et téléphone pour vérifier l'état d'avancement

- Perte de temps pour reconstituer l'information fiable

- Manque de visibilité pour le client final (Orano)

- Absence de capitalisation sur les interventions passées

Un manager du GME résume la situation :

"On perdait beaucoup de temps à refaire la même chose à chaque fois, et à se confronter à des difficultés qui avaient été résolues quelques mois plus tôt, mais sans capitalisation ."

L'approche : comprendre le métier avant de développer

La création de cette application, baptisée MICA, s'est distinguée par une collaboration étroite avec les équipes opérationnelles. Ayant passé huit ans à travailler dans des centrales nucléaires, je connaissais bien le monde de la maintenance, ce qui a facilité la compréhension des enjeux spécifiques à ce secteur.

Cette connaissance du secteur a accéléré l'analyse des besoins. Un point fondamental du projet concernait la migration des données existantes. Il existait une exigence de continuité de service - au moment du basculement des fichiers Excel vers MICA, les données devaient être immédiatement disponibles et utilisables.

L'équipe client a désigné un responsable produit et identifié des "key users" représentatifs des différents métiers, permettant d'embarquer progressivement l'ensemble des utilisateurs.

IMAC recherchait une entreprise capable de développer une application sans passer par la phase fastidieuse d'analyse de l'organisation et de rédaction des spécifications techniques. Notre besoin était de disposer d'une application adossée aux standards open source du web parfaitement adaptée à notre organisation. Nous n'avons pas formalisé plus en avant nos demandes et avons laissé CAMILAB nous faire des propositions. Après plusieurs audit de notre organisation, les schémas et les missions se sont dessinés d'elle-même et ont permis de lancer un développement itératif. Notre application a été rendue fonctionnelle en six mois seulement. Elle a été développée avec l'ensemble de l'équipe et répond en tout point aux besoins des utilisateurs.

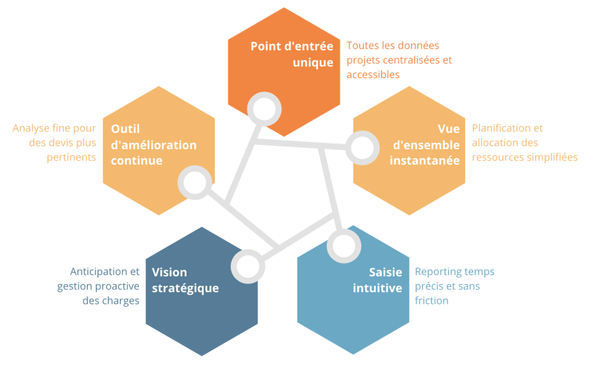

MICA : un outil central pour toute la chaîne de maintenance

L'application développée s'articule autour de modules complémentaires qui couvrent l'ensemble du cycle de vie d'une activité de maintenance.

Gestion des activités

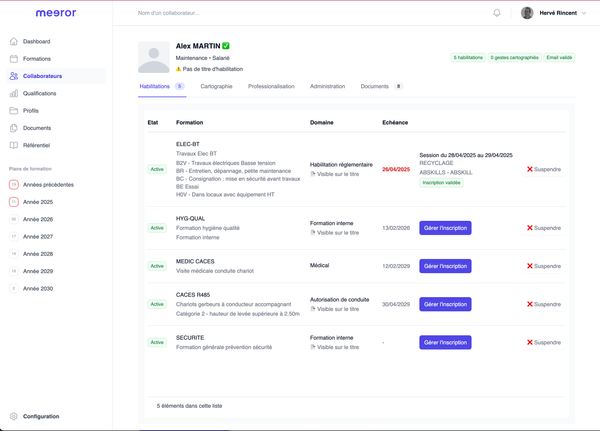

Au cœur de MICA se trouve un système de gestion des activités de maintenance. L'outil sait digérer les fichiers provenant de la GMAO d'Orano (Gestion de Maintenance Assistée par Ordinateur) pour constituer une base de données structurée des interventions à réaliser.

Les utilisateurs peuvent filtrer et organiser ces activités selon de multiples critères, créant des vues personnalisées qui correspondent à leurs besoins spécifiques. Le responsable mécanique d'un atelier n'a pas besoin des mêmes données que le technicien ventilation d'une autre zone - MICA permet cette personnalisation tout en maintenant une base de données unique et cohérente.

Source : Interface de MICA - Liste des activités

Workflow et planification

Chaque intervention suit un workflow précis, depuis son état initial "Ordonnancé" jusqu'à l'étape finale "Archivé". L'outil permet d'ajouter des informations de planification, des éléments logistiques, et même des commentaires visibles uniquement par certains intervenants.

Une fonctionnalité particulièrement appréciée : la possibilité d'accéder en un clic à l'historique des interventions similaires réalisées dans le passé. L'utilisateur peut instantanément voir si l'intervention précédente s'est déroulée conformément aux attentes, quelle a été sa durée réelle, et consulter le compte-rendu complet.

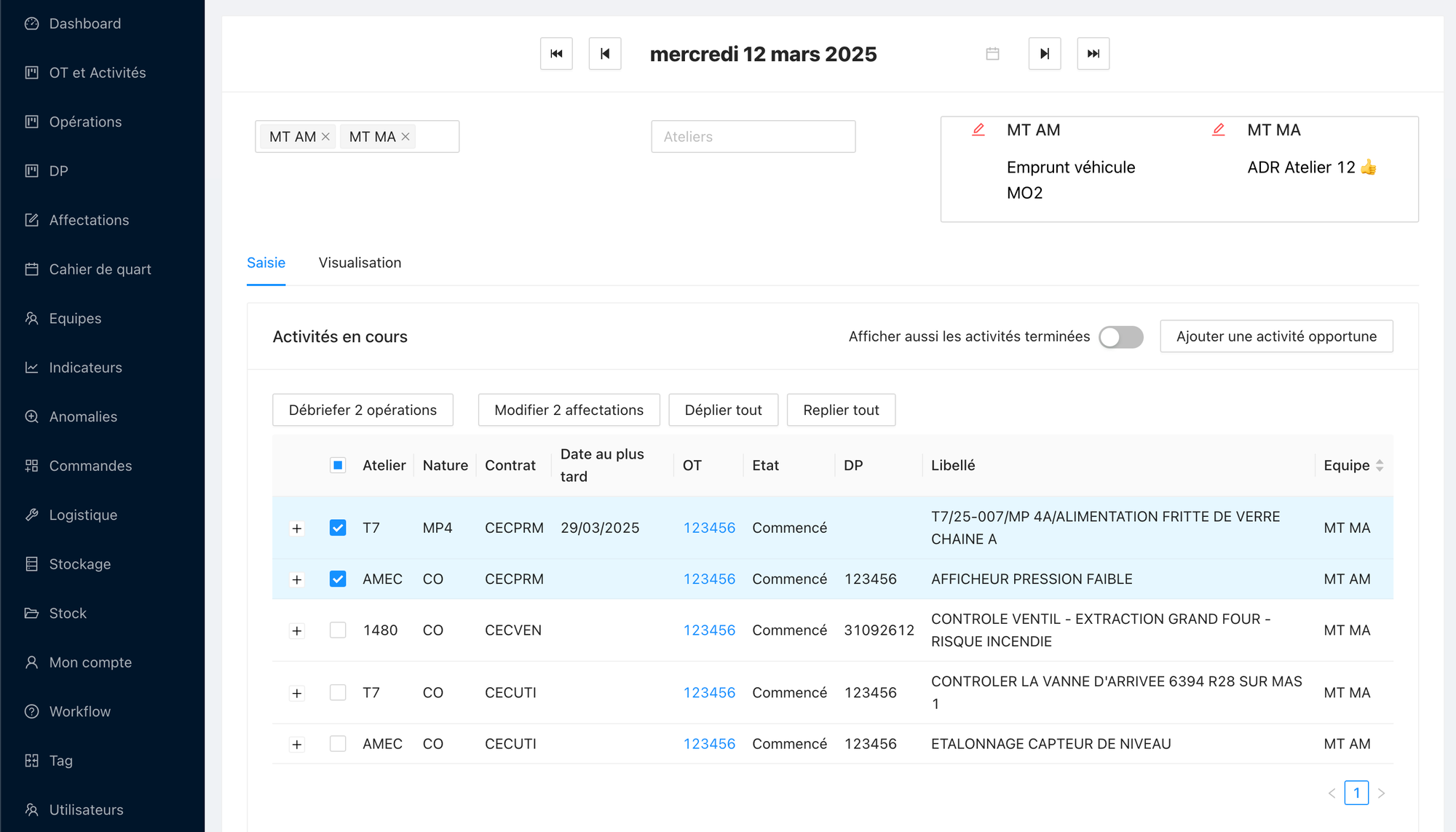

Le cahier de quart numérique

Le "cahier de quart" constitue un élément central de MICA. Ce journal des interventions a été dématérialisé pour faciliter la coordination entre les équipes.

Sur une interface claire, les responsables d'équipe visualisent les tâches du jour, les notes importantes, et peuvent organiser le debriefing en fin de poste. Les intervenants renseignent le temps passé, les difficultés rencontrées, et l'avancement réel des travaux.

[Capture d'écran du cahier de quart numérique]

Ce retour d'expérience terrain alimente directement le système et permet aux préparateurs d'améliorer les interventions futures. Par exemple, si un technicien mentionne que l'installation n'était pas dans l'état requis pour réaliser la maintenance, cette information est immédiatement accessible pour les prochaines interventions.

Gestion logistique et analyse des écarts

Pour compléter le dispositif, MICA intègre un suivi des pièces de rechange nécessaires aux interventions. Cela permet de suivre l’état des commandes et la bonne réception pour assurer la faisabilité des interventions au moment prévu.

D’autre part, MICA intègre une gestion de fiches d’anomalies pour analyser les problèmes rencontrés et définir des actions correctives pour éviter leur répétition.

Des résultats qui transforment l'organisation

La mise en place de MICA a modifié le fonctionnement du groupement, tant sur le plan organisationnel que relationnel.

Une information qui circule mieux

Le gain majeur se trouve dans la fluidification des échanges. Les responsables d’activités bénéficient désormais d'une visibilité directe sur l'avancement des opérations, sans nécessiter de reporting systématique. Chaque collaborateur dispose d'une vision actualisée en temps réel du planning et des priorités.

Une capitalisation précieuse

Les chiffres parlent d'eux-mêmes :

- 140 000 équipements industriels gérés

- 130 000 opérations de maintenance documentées en base de données

- 70 000 débriefings terrain enregistrés

- 200 utilisateurs actifs quotidiennement

Cette base de données constitue une mémoire collective importante. Pour un secteur où les interventions se répètent selon des cycles annuels ou pluriannuels, cette capitalisation génère des gains d'efficacité.

Le système enregistre méthodiquement les temps passés, les difficultés rencontrées, les pièces utilisées, et même les photos des gestes techniques particuliers. Toutes ces informations deviennent disponibles pour préparer les futures interventions similaires.

Un avantage compétitif décisif

L'impact le plus significatif s'est manifesté lors du renouvellement du contrat de maintenance. Le fait que le GME dispose d'un logiciel permettant de gérer les activités de maintenance a été un point positif dans la réattribution du nouveau marché.

Face à la concurrence, l'entreprise a pu mettre en avant non seulement son expérience et son expertise, mais aussi un outil dédié qui améliorait la visibilité et permettait des reportings précis. Cette "brique patrimoniale" a représenté un avantage que les autres soumissionnaires ne pouvaient pas égaler.

Un logiciel qui continue d'évoluer

Cinq ans après sa création initiale, MICA poursuit son développement avec de nouvelles fonctionnalités régulièrement déployées.

Analyse des "non-B1C"

Une évolution récente concerne l'analyse des "non-B1C" (non bien du premier coup) : ces situations où une intervention n'a pas atteint ses objectifs du premier coup. L'outil permet désormais d'étudier les causes de ces écarts pour améliorer les processus futurs.

Refonte ergonomique et déploiement élargi

Après cinq années d'utilisation, une refonte de l'interface est en cours pour offrir une expérience plus intuitive, particulièrement pour les nouveaux arrivants. Cette modernisation vise à mettre davantage en relief les actions prioritaires et à simplifier l'accès aux fonctionnalités avancées.

Parallèlement, le déploiement de MICA s'étend à d'autres sites. Cette extension nécessite de rendre l'application plus générique, capable de communiquer avec différents systèmes de GMAO.

Une leçon de fiabilité logicielle

Au-delà des fonctionnalités, ce projet a marqué un tournant dans notre approche technique. La question de la fiabilité du logiciel devient centrale quand on développe pour un environnement nucléaire, avec des enjeux de sûreté et de sécurité.

Cette exigence a conduit à l'adoption de méthodes d'ingénierie logicielle éprouvées accompagnées de nombreux tests automatisés. Cela permet de mettre en ligne de nouvelles versions, sans craindre de régressions ou des demandes urgentes pour corriger des dysfonctionnements.

Cette rigueur permet d'aller plus vite : en évitant le mode "pompier" pour corriger des bugs, l'équipe peut se concentrer sur l'ajout de nouvelles fonctionnalités à valeur ajoutée.

Envie d'améliorer vos processus industriels avec un outil sur mesure ?

Contactez-nous pour parler de votre projet et explorer ensemble les possibilités d'automatisation et d'optimisation de vos opérations.